在汽车制造、工程机械等行业持续走向“小批量、多品种”的柔性化生产趋势下,产线对自动化程度与灵活性的要求显著提升,自动上下料等关键环节对视觉识别能力、路径规划算法和快速换型能力提出更高要求。

3D视觉无序抓取通过精确识别工件位姿,实现自动上下料作业,大幅提升生产效率,有效减少人员损伤、操作失误和安全风险,是柔性制造升级的关键技术之一。然而在实际落地中,面临多重挑战。

无序抓取为何“难落地”?

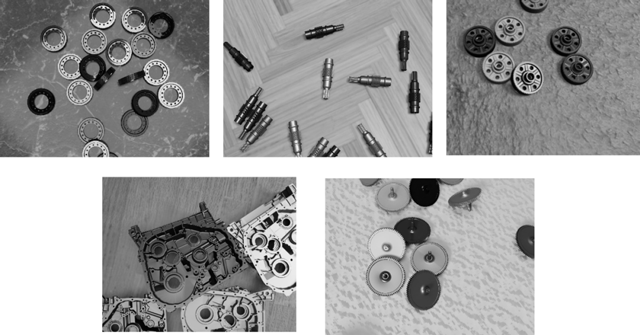

在工业现场,物料通常以堆叠、混放、遮挡、反光等状态存在,无序抓取通常面临四大“落地难题”。

1.抓不准,也抓不稳

工件堆叠无序、遮挡严重增加识别难度,路径规划缺乏避障机制,易出现误抓、漏抓,影响节拍稳定性和清框效率。

2.抓不全,还抓不快

柔性工件、非规则结构、动态堆叠形态工件识别困难,节拍控制不稳,效率难以保障。

3.切换慢,又难维护

产品种类频繁更替,每次换型需反复调参、重建工具链,工程部署复杂,维护成本高。

4.AI门槛高,难落地

模型训练、数据标注依赖专家,客户难以自主运维,系统复制难、交付周期长。

凌云光3D无序抓取方案

三大升级精准破题

凌云光打造全新升级3D无序抓取方案,通过抓取精度突破、路径规划进化、AI训练平台升级,实现小于0.5mm抓取精度,稳定应对多目标、堆叠、遮挡等复杂场景,节拍稳定,在高反光、油污等恶劣环境中稳定运行,在汽车门、冲焊件、发动机总成、零部件等多个复杂抓取场景成功应用,帮助客户实现从“能抓”到“看得清、抓得稳、换得快、训得易”跃迁,助力柔性化产线智造升级。

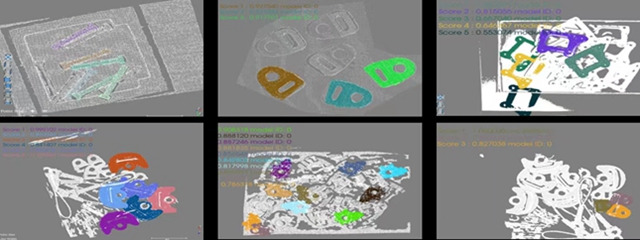

多目标匹配算法:快、准、强

依托自研VisionWare视觉算法平台,融合AI与点云匹配算法(如PPF、ICP),在精度、速度与环境适应性方面实现显著提升,有效支撑多品类柔性上料、多目标动态抓取等需求场景。

高精度识别与空间定位

可实现小于0.5mm的抓取精度,即使在料框底部存在深色工件、边缘反光件等图像特征缺失区域,也能实现稳定定位,误匹配率显著下降。

高速识别响应

轻量化部署实现快速多目标识别与路径切换,满足多工位分拣与复杂产线节拍控制需求,特别适用于柔性装配中的快速切机、快速换型场景。

复杂工况适应性强

在冲焊、压铸车间等存在强反光、油污、灰尘、金属屑干扰的复杂环境下,结合多图像融合算法,可稳定提取物体关键形变和表面结构特征,显著提升在恶劣工况下的图像质量与鲁棒性。

一套模型,识别多类物体

支持混合工况下10+种物料精准识别与定位,兼容有序/无序抓取场景,无需频繁切换模型或手动调参,工程部署简单,维护更省心。

▲多目标匹配效果

智能路径规划+防碰撞机制

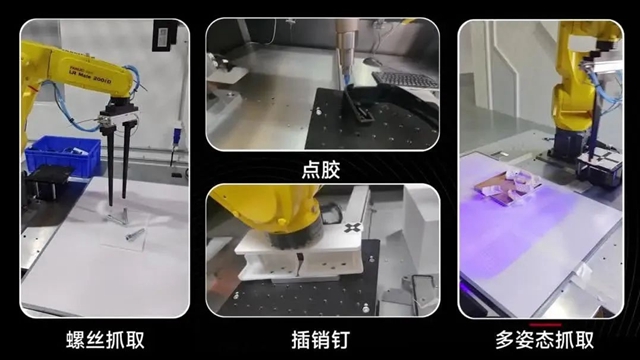

具有六轴机械手初始位姿到目标位姿的无碰撞可行路径计算功能,确保机械臂本体、执行器与障碍物、实时点云之间不会出现碰撞,确保在堆叠混放等复杂环境中稳定运行。

多姿态自适应

自动判断最优夹持姿态与路径,支持多抓取点位输入,自动规划出一条最优抓取路线。

动态避障路径

根据工况实时规划,规避工装、物料遮挡,对于深框场景,可自动规划出最优无碰撞的抓取路线,规划成功率可达100%。

抓取容错机制

异常信号触发防撞逻辑,保护设备与物料,提升系统长期运行稳定性。

AI仿真训练平台全面升级

一站式AI训练平台,打通从STL模型导入到模型部署的完整流程,实现AI从“难用”到“易用”的转变。

采用仿真训练无需现场采图和人工标注,5分钟配置 + 5小时训练部署,交付效率提升3倍

自动生成COCO数据集,内嵌增强/预处理/标注流程

兼容人工标注与仿真数据,支持不同客户能力与数据环境,适配多场景训练

▲仿真训练

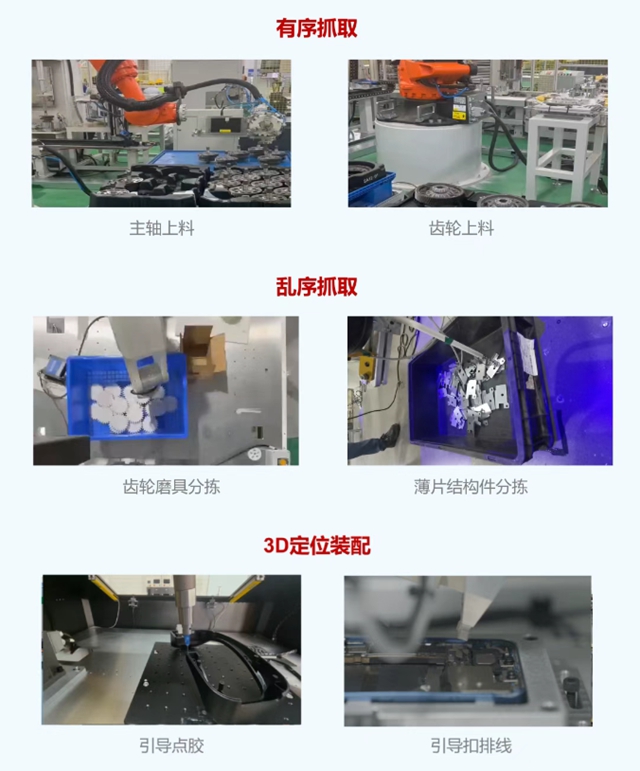

适用场景

应用落地

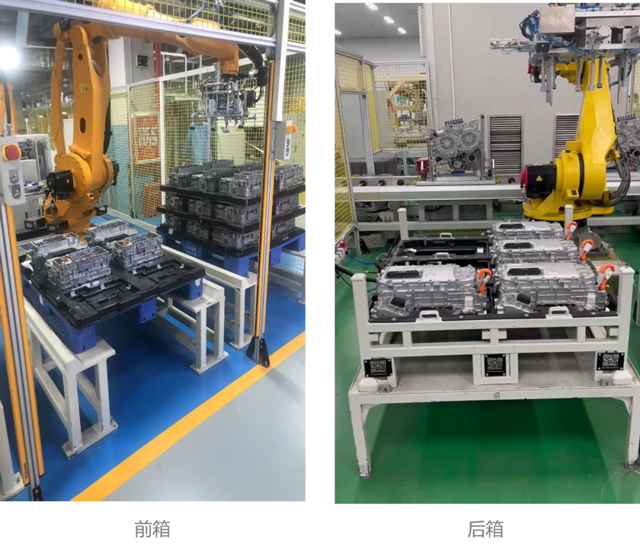

某汽车厂自动化线体

需求背景:

抓取对象:高反光金属件、暗色塑料件等

工况特点:堆叠无序、材质反光、物体混放、有油污或异物

生产要求:节拍≤2s,支持10种部件快速切换

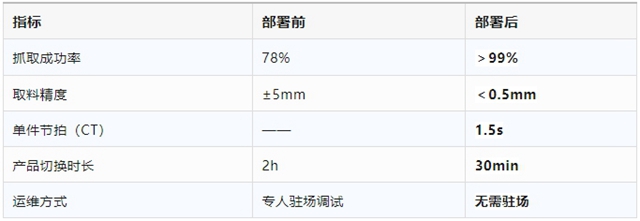

部署成果:

客户反馈:

“产品堆得乱七八糟的,系统居然都能抓干净,一点不剩。”

“每天的生产计划都变,这套系统能跟着产品快速切线,太省心了。”

“我们是奔着全自动化去的,系统稳定运行一年多了,没有掉过链子。”

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏