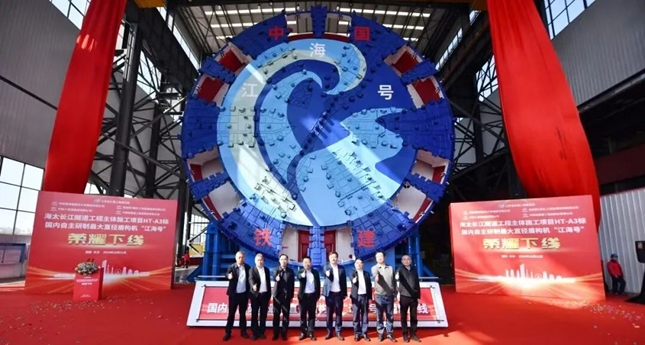

长江之畔,江苏南通海太长江隧道施工现场,一台直径16.64米、总长约145米的“钢铁巨龙”正在水下稳步穿行。75米深处的江底,这里水压能压垮普通钢结构,地层软硬交替频繁,曾是隧道施工的“世界级禁区”。

这台名为“江海号”的装备,是我国自主研制的最大直径盾构机。它攻克了超长距离、超大直径、超高水压等施工难题,每天以16米的速度持续突破“禁区”,目前掘进里程已超2000米,标志着我国隧道掘进装备技术再攀新高峰。

在制造业加速转型升级的浪潮中,铁建重工聚焦掘进机、特种装备、矿山装备核心业务领域,在新技术研发、新市场开拓、新领域拓展、新服务延伸、新产业培育上持续发力,用硬核科技赋能国家重大工程建设,为培育新质生产力注入“铁建智造”力量。

向深地深海挺进,为超级工程铸器

从穿江越海的盾构机到守护安澜的水利装备,从千米竖井的掘进利器到复杂地层的破局方案,近年来,铁建重工掘进机产业不断突破深地深海、水利工程、超深竖井等极端工况限制,用一个个定制化方案破解超级工程建设难题,在关键领域书写“中国智造”新答卷。

穿江越海的突破,在长三角的海底持续上演。甬舟铁路金塘海底隧道,“甬舟号”的刀盘正稳步向前,掘进里程已突破2500米,标志着这条世界最长海底高铁隧道宁波段掘进过半。

海底掘进中,“甬舟号”不仅要穿越海堤、码头、航道等多重风险源,更需应对24次软硬地层交替,施工复杂程度、难度与风险均属全球罕见。凭借搭载的精准智能控制系统与自适应地层技术,“甬舟号”在海底复杂环境中稳步推进,为长三角交通一体化打通关键“海底通道”。

水利工程领域,铁建重工的创新同样亮眼。3月26日,全球最大直径土压双护盾组合式掘进机“强基号”下线,随即奔赴扩大杭嘉湖南排后续西部通道工程。“强基号”针对隧洞软硬不均、交替频繁的地质特点,创造性采用“TBM+盾构”共存式双出渣系统与模块化双模刀盘设计,让复杂地层掘进难题迎刃而解。

更值得关注的是,“强基号”深度融合数智化技术,智能辅助掘进系统可实时监控刀盘转速等20余项参数,自动化导向系统将掘进误差控制在毫米级;数字孪生技术的应用,更实现施工全过程可视化管控,推动地下工程向“少人化、智能化”转型。它将成为太湖流域防洪排涝的“安全阀”,为杭州城西构筑坚实的水安全屏障。

超深竖井领域的突破,同样彰显“铁建智造”实力。全球首台千米级竖井硬岩全断面掘进机“钢铁脊梁号”,作为迭代升级的第二代装备,它的开挖直径达8.1米,研发团队全面优化竖井刀盘、支撑换步等系统,可实现1000米以上深度井筒全断面掘进。

这一国家重点研发计划成果,不仅是“产学研用”协同创新的典范,更填补了超深竖井装备领域的技术空白,为我国深部矿产资源开发、地下空间利用提供了安全高效的装备支撑,让“向地球深处要资源”有了硬核底气。

无人化提速补空白,多领域突破拓边界

特种装备产业的转型,“无人化、少人化”不仅是技术升级的方向,更是打破场景壁垒、开拓新市场的钥匙。通过以智能钻爆法成套装备为核心的技术攻坚,铁建重工既在隧道、矿山等传统领域实现效率跃升,又向水利、应急救援等新场景延伸,用“装备创新+场景适配”的双轮驱动,为特种装备产业打开多元化发展空间。

走进高原铁路建设现场,迭代升级后的钻锚注锚杆台车正在高效作业,单根锚杆施工耗时减少1分钟以上,轻量化的机身更适应高原复杂地形。

这是铁建重工隧道施工装备向“双降双升”升级的一个缩影。目前,新一代钻爆法隧道装备全部成功下线,在整机重量、尺寸“双下降”的同时,实现零部件使用寿命、功效“双提升”。

更值得关注的是,不同场景的定制化装备正破解行业痛点。全球首台隧道超高性能混凝土喷混台车,以30米/天的速度筑牢隧道支护防线;国产首台钻锚分离智能型三臂钻锚注台车,凭首创的锚杆快速寻孔技术简化施工流程;针对狭窄空间研发的小断面大转角浅埋暗挖电力隧道挖装支作业台车,已在110千伏输变电工程中,解决了巷道工序转换久、衔接难的问题。

“智能装备矩阵”则展现出更系统的突破。铁建重工正构建“全工序机械化+关键工序智能化”的装备体系,目前钻爆法装备型谱已基本补齐,从凿岩、支护到运输的关键环节,都有适配装备支撑。

技术创新上,凿岩台车“单人操作技术”经工业试验验证,能减少操作手50%以上操作时间;湿喷台车“实时扫描、引导喷射技术”可精准追踪喷射区域。

跨场景的技术延伸,让特种装备的价值不断扩容。依托国家重点研发项目,铁建重工将钻爆法隧道智能装备的技术优势“移植”到水利领域,国产首台MA122锚杆安装台车实现砂浆锚杆标准化施工,国产首台管道吊装精调设备让引水管道安装告别“人工凭经验”,两项装备均填补了水利施工装备的空白。

在应急救援、新能源服务等新领域,布局节奏同样紧凑,加速推动产品产业从“工程建设”向“应急保障、能源服务”等新赛道延伸。

智破矿山开采痛点,引领绿色转型范式

传统矿山开采面临安全风险高、作业人员密集、效率受限等痛点,铁建重工以技术创新破局,研制出国产首台滚刀式岩石掘进机(EBM)、亚洲单体最大砂石矿山皮带机运输系统等标志性装备,推动矿山开采向“安全、高效、绿色、智能”转型。

4月25日,在湖北大冶有色铜山口矿,由铁建重工研制的全国首台滚刀式岩石掘进机正式交付投产。这座以铜钼矿为主、探明资源量超300万吨的矿山,工程地质条件复杂,岩层平均抗压强度80-120兆帕,局部最高达240兆帕,传统爆破开采难度极大。

这台集破岩、钻锚、装载、运输和除尘功能于一体的新型装备,创新性融合了TBM的强破岩能力与悬臂式掘进机的机动灵活性,一举攻克三大技术难题。

设备首创150兆帕硬岩非全断面冷开挖掘进技术,掘进效率较传统爆破法提升3倍;构建掘进-支护-运输全工序智能协同体系,工作面作业人员减少60%;突破复杂地质条件适应性技术,可广泛应用于煤矿、非煤矿山、隧道等场景。投用后,有效解决了传统开采的痛点,同时减少爆破粉尘90%以上,降低能源消耗20%,实现高效开采与低碳环保的双重突破。

在装备型谱完善上,铁建重工持续发力,研制的适用于频繁联巷掘进的掘锚成套装备,可满足高低巷道支护快速切换需求;开发的国内首套大带宽式输送系统,形成标准外大带宽带式输送机设计规范及生产过程管控方案,成为亚洲单体最大砂石矿山的“运输利器”;国产首台煤矿用智能型锚杆钻车、智能型煤矿用钻装探机组、矿用全电脑二臂掘进钻车等新产品,用技术创新为矿山产业升级赋能。

转型风正胜,破浪启新程。当“江海号”盾构机在长江江底啃下“世界级禁区”的硬骨头,当滚刀式掘进机在矿山深井里实现“无爆破开采”的新突破,这些扎根在国家重大工程里的重器,正是铁建重工深耕主导产业、拓展“五新”业务的生动转型实践。

而这种转型,把每一次技术迭代都瞄准行业痛点,让每一次场景拓展都紧扣国家需求,在高端装备制造的赛道上,用创新实力筑起了核心竞争力。

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏